Dispositifs de commande des moteurs

Les dispositifs de contrôle-commande de moteurs s’inscrivent dans quatre catégories principales :

- protection

- démarrage

- arrêt

- régulation de la vitesse

a. Protection des moteurs

Les dispositifs de protection servent à protéger le moteur, le réseau d’alimentation et le personnel contre les diverses conditions anormales de la charge entraînée, du réseau d’alimentation ou du moteur lui-même.

Dispositif de sectionnement

Les dispositions du Code canadien de l’électricité stipulent qu’un moteur soit muni d’un dispositif de sectionnement approprié et de puissance suffisante, situé à un endroit d’où l’on peut voir le moteur. Ce dispositif a pour but de mettre hors tension les conducteurs d’alimentation du moteur et de permettre ainsi au personnel de travailler en toute sécurité sur l’installation.

Protection contre les surintensités

Les dispositifs de protection contre les surintensités coupent l’alimentation électrique lorsque l’appel de courant sur le réseau atteint une valeur excessive. Ces dispositifs, constitués normalement de fusibles ou de disjoncteurs, fonctionnent en cas de court-circuit ou de surcharge très élevée.

Lorsque la protection de surintensité d’un moteur déclenche, c’est en général pour une bonne raison. Étudiez de façon approfondie les déclenchements répétés et évitez d’augmenter le réglage du seuil de déclenchement avant qu’il vous ait été confirmé que le moteur peut admettre sans danger un courant de déclenchement plus élevé. Les courants de fonctionnement doivent être mesurés sur chacune des 3 phases pour s’assurer que celles-ci sont équilibrées et que le moteur ne fonctionne pas continuellement dans des conditions de surcharge.

Protection contre les surcharges

Les dispositifs de protection contre les surcharges protègent le moteur contre les conditions de surcharges mécaniques. On compte quatre dispositifs courants de protection contre les surcharges :

- relais de surcharge,

- relais de surcharge thermiques,

- relais de surcharge électroniques,

- fusibles

Les relais de surcharge fonctionnent sous l’effet de l’action magnétique du courant de charge parcourant une bobine. Lorsque le courant de la charge dépasse une certaine valeur, un noyau plongeur situé à l’intérieur de la bobine est attiré vers le haut et interrompt le circuit. Le seuil de déclenchement est réglé en modifiant la position initiale du plongeur par rapport à la bobine.

Un relais de surcharge thermique utilise un élément chauffant monté en série dans l’alimentation du moteur. La quantité de chaleur produite augmente avec l’intensité du courant d’alimentation. En cas de surcharge, la chaleur engendrée provoque l’ouverture d’un jeu de contacts qui interrompent le circuit. La valeur du courant de déclenchement peut être modifiée en installant un élément chauffant correspondant au courant de déclenchement désiré. Ce genre de protection est très efficace, car l’élément chauffant reflète sensiblement l’échauffement réel à l’intérieur des enroulements du moteur et possède une “mémoire thermique” qui interdit un réarmement et un redémarrage immédiats

Dans les relais de surcharge électroniques, le courant de charge est détecté et son effet thermique sur le moteur est calculé. En condition de surcharge, le circuit de détection interrompt le circuit d’alimentation du moteur. La valeur du courant de déclenchement peut être réglée en fonction de l’application envisagée. Les relais de surcharge électroniques assurent souvent des fonctions complémentaires de protection, notamment la protection contre les défauts à la terre et la protection contre les pertes de phase.

On peut aussi se servir de fusibles pour assurer la protection des moteurs, mais à condition de leur associer un dispositif de protection contre la marche en monophasé pour le cas de fusion d’un seul fusible.

Autres types de protection

La protection contre les baisses de tension fonctionne lorsque la tension d’alimentation devient inférieure à une valeur préétablie. Le moteur doit être remis en marche après que la tension d’alimentation soit redevenue normale.

Le déclenchement sur baisse de tension interrompt le circuit lorsque la tension d’alimentation devient inférieure à une valeur prédéterminée, puis rétablit le circuit lorsque la tension d’alimentation est redevenue normale. La protection contre les coupures de phase interrompt l’alimentation de toutes les phases d’un circuit triphasé en cas de défaut sur l’une des phases. Les protections normales par fusibles et de surcharge peuvent s’avérer insuffisantes pour protéger un moteur triphasé contre les dommages dus à la marche en monophasé. Ce problème est particulièrement critique pour les moteurs alimentés par une tension configurée en triangle. Sans protection contre les coupures de phase, le moteur pourra continuer à fonctionner même dans le cas où une phase est manquante. Des courants inverses élevés apparaissent alors dans le circuit du rotor et produisent des courants et un échauffement excessifs dans les enroulements du stator qui finira par brûler. La protection contre les coupures de phase constitue la seule méthode efficace pour protéger adéquatement un moteur contre la marche en monophasé.

La protection contre les inversions de phase se déclenche lorsqu’une inversion de phase est détectée sur un circuit triphasé. On a recours à ce type de protection dans le cas notamment des ascenseurs pour lesquels le fonctionnement du moteur en sens inverse pourrait se révéler dangereux ou dommageable.

Un dispositif de protection contre les défauts à la terre se déclenche dans le cas où une phase d’un moteur est mise à la terre et empêche que des courants d’intensité élevée n’endommagent les enroulements du stator ou le noyau magnétique.

Parmi les autres dispositifs de protection des moteurs, on peut citer les détecteurs de température des paliers et des enroulements, les relais différentiels de courant et les détecteurs de vibrations.

D’une façon générale, le niveau de protection employé va augmenter proportionnellement avec la valeur du moteur. Par conséquent, les moteurs d’une puissance inférieure à 20 HP ne sont normalement équipés que de protections contre les surcharges et les surintensités, sauf dans les cas où le moteur fait partie d’un procédé industriel crucial.

b. Démarrage des moteurs

Les démarreurs de moteurs à induction doivent fournir au moteur un courant lui permettant de développer un couple de démarrage adéquat dans les conditions les plus défavorables de tension du réseau et de charge.

Démarreurs pour moteurs triphasés

Démarrage direct des moteurs à induction :

Un démarreur direct à pleine tension constitue l’option la moins coûteuse habituellement employée pour les moteurs à induction (Figure 8-1). Tous les moteurs à induction de type NEMA de puissance allant jusqu’à 200 HP et un grand nombre de moteurs plus puissants peuvent être démarrés directement sous pleine tension.

On emploie souvent des démarreurs manuels pour les petits moteurs de puissance inférieure à 10 HP. Ils sont constitués d’un interrupteur tripolaire comportant un jeu de contacts sur chaque phase et un dispositif thermique de protection contre les surcharges. Les contacts du démarreur restent fermés si l’alimentation du circuit est interrompue et le moteur redémarre lorsque la tension est rétablie.

Dans les cas où le redémarrage imprévu d’un moteur risque d’entraîner des accidents, on devra alors employer un démarreur magnétique.

Figure 8-1 : Démarreur manuel

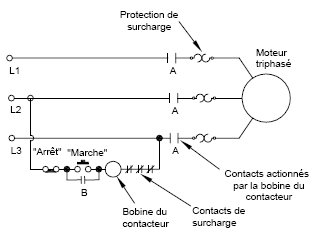

Les démarreurs magnétiques sont employés dans les moteurs de puissance plus élevée ou lorsqu’on souhaite les commander à distance (Figure 8-2). L’élément principal du démarreur est un contacteur qui en fait un jeu de contacts actionnés par une bobine électromagnétique. La mise sous tension de la bobine entraîne la fermeture des contacts A, permettant ainsi d’établir ou d’interrompre des courants élevés à l’aide d’un signal de commande. La tension de commande ne doit pas nécessairement être la même que la tension d’alimentation du moteur, et la commande s’effectue souvent sous basse tension, ce qui permet d’éloigner les commandes de démarrage et d’arrêt du circuit d’alimentation.

Pour les moteurs à haute tension, on a souvent recours à un transformateur abaisseur avec protection par fusibles. Outre les fonctions de démarrage et d’arrêt, la basse tension peut assurer également l’alimentation de voyants de fonctionnement situés à distance, etc.

Figure 8-2 : Démarreur magnétique

La fermeture des contacts du bouton poussoir “Marche” met sous tension la bobine du contacteur. Un contact auxiliaire B du contacteur assure le maintien de l’alimentation du circuit de bobine. Le contacteur est mis hors tension par action sur le bouton poussoir “Arrêt” qui ouvre le circuit de commande, ou par fonctionnement du relais de surcharge thermique, ou en cas de perte de l’alimentation.

Les contacts des relais de surcharge sont disposés de telle sorte qu’un déclenchement par surcharge sur l’une des phases entraîne automatiquement l’ouverture des autres phases.

Les contacteurs sont calibrés pour une variété de tensions de fonctionnement, et dimensionnés en fonction de la puissance du moteur et du type de service prévu.

Lorsque l’on fait le choix d’un démarreur magnétique, il est logique d’installer un bouton rouge d’ARRÊT D’URGENCE au voisinage du moteur ou à distance. Ces boutons, équipés de contacts normalement fermés, sont raccordés en série dans le circuit d’arrêt, de sorte que le contacteur magnétique est mis hors tension dès que l’on appuie sur l’un des boutons.

Démarreurs à tension réduite :

Lorsque la charge entraînée ou le réseau électrique de distribution ne peuvent admettre un démarrage sous pleine tension, on doit faire appel à des circuits de démarrage à tension réduite ou “sans appel de courant”. Les démarreurs à tension réduite n’économisent pas d’énergie. Leur seul but est de résoudre les problèmes de démarrage en cas de creux de tension et de protection mécanique. ls ne peuvent être employés que dans les cas où un couple de démarrage réduit est acceptable. (Voir également la section “Régulateur de puissance réactive”).

Démarreurs à résistances primaire :

La fermeture des contacts A raccorde le moteur à l’alimentation via des résistances qui provoquent une chute de tension, réduisant ainsi la tension de démarrage appliquée au moteur. (Figure 8-3). La valeur des résistances est déterminée de façon à assurer un couple de démarrage adéquat tout en minimisant le courant de démarrage. Le courant d’appel du moteur diminue durant l’accélération, ce qui réduit la chute de tension dans les résistances et accroît le couple du moteur. On obtient ainsi une accélération progressive.

Figure 8-3 : Démarreur à résistances primaires

Démarreurs par autotransformateurs :

Un autotransformateur est un transformateur muni d’un seul enroulement sur un noyau feuilleté et comportant des prises à divers points de l’enroulement (Figure 8-4). Les prises sont généralement désignées en pourcentage du nombre total de spires de l’enroulement et partant, en pourcentage de la tension de sortie appliquée.

Trois autotransformateurs sont raccordés suivant une configuration en étoile ou deux autotransformateurs en une configuration triangle ouvert, les prises étant choisies de manière à assurer un courant de démarrage adéquat.

Le moteur est d’abord alimenté sous tension réduite par la fermeture des contacts A.

Figure 8-4 : Démarreur par autotransformateurs

Après une courte période, les autotransformateurs sont mis hors circuit par l’ouverture des contacts A et la fermeture des contacts B, et la pleine tension est alors appliquée au moteur.

Étant donné qu’ils ne sont employés que pendant une très courte période de temps, les autotransformateurs ne doivent pas avoir une puissance élevée.

Démarreurs à semi-conducteurs :

Les démarreurs à semi-conducteurs font appel à des thyristors ou autres dispositifs semi-conducteurs (tels que redresseurs commandés au silicium, triacs, transistors, etc.) pour commander la tension appliquée à un moteur. Un thyristor est essentiellement un interrupteur électronique qui peut remplacer un contacteur mécanique. Mais contrairement à un contacteur mécanique, un thyristor peut être fermé et ouvert à un point précis de la forme d’onde c.a. durant chaque cycle. Pour une tension c.a. à 60 périodes, cela peut intervenir 120 fois par seconde et par phase (c.-à-d. un cycle en circuit-hors circuit par demi-période). La réduction de la durée EN CIRCUIT à chaque cycle a pour effet de réduire la tension moyenne appliquée au moteur. En augmentant progressivement la durée EN CIRCUIT, la tension augmente progressivement jusqu’à la pleine tension. La réduction de la tension de démarrage cause également une diminution du courant. La durée de démarrage tend en conséquence à être plus longue que celle d’un démarrage direct sous la tension réseau. Cette méthode de démarrage n’économise pas d’énergie; mais elle permet par contre de résoudre les problèmes de démarrage en présence de creux de tension et en cas de protection mécanique.

Vu que les thyristors peuvent être commandés avec précision, il est possible, selon les caractéristiques du démarreur particulier, de limiter le courant de démarrage et également d’offrir un arrêt progressif (ce qui peut s’avérer très utile pour les charges telles que les convoyeurs de pièces afin d’empêcher un glissement relatif sur la bande).

Le courant et le couple de démarrage sont aisément ajustables et les démarreurs à semi-conducteurs comportent souvent d’autres fonctions comme la protection contre les surcharges. Voir également la section “Régulateur de puissance réactive”.

Figure 8-5 : Démarreur à semi-conducteurs (simplifié)

Dans les gradateurs de lumière, on utilise des thyristors pour réduire l’éclairage. En tournant le bouton ou en déplaçant le curseur, on modifie la portion de temps pendant lequel le thyristor est à l’état passant durant chaque demi-cycle. La pleine luminosité est atteinte lorsque le thyristor est passant au début de chaque demi-cycle.

Démarrage étoile-triangle :

Le démarrage étoile-triangle (Figure 8-6) peut être utilisé avec les moteurs dont les six extrémités des enroulements du stator sont utilisables (sur certains moteurs, trois extrémités seulement sont accessibles).

Figure 8-6 : Démarreur étoile-triangle

Lorsque les contacts A et B sont fermés, les enroulements se trouvent raccordés en configuration étoile et la tension appliquée à chaque phase n’atteint que de 57 % de la tension assignée du moteur.

La pleine tension est ensuite appliquée au moteur lorsqu’il est raccordé en configuration triangle par la fermeture des contacts C et l’ouverture des contacts A.

Le courant et le couple de démarrage correspondent à 33 % de leurs valeurs assignées sous pleine tension, ce qui limite les applications aux charges ne nécessitant qu’un très faible couple de démarrage.

Ce type de démarreur a un encombrement important et coûte cher en raison des nombreux contacteurs qui doivent être utilisés. Les démarreurs étoile-triangle conviennent bien pour des charges telles que les gros appareils frigorifiques. Les démarreurs à semi-conducteurs voient leur prix diminuer et ils rivalisent avec ce montage spécial moteur/démarreur.

Démarrage par mécanisme d’entraînement à fréquence variable :

Les mécanismes d’entraînement à fréquence variable (EFV) apportent également une solution efficace pour le démarrage d’un moteur. L’accélération du moteur jusqu’à la vitesse voulue par une hausse graduelle de la fréquence de la tension d’alimentation permet de minimiser le courant d’appel tout en gardant un couple suffisant pour entraîner la charge. Cette application des EFV ne permet pas de réaliser des économies d’énergie, contrairement aux applications avec charge à couple variable.

Régulateur de puissance réactive :

Un régulateur de puissance réactive (PFC) est un dispositif à semi-conducteurs qui réduit la tension appliquée au moteur lorsque celui-ci fonctionne à faible charge. Le courant magnétisant et les pertes par effet Joule sont réduits proportionnellement à la diminution de la tension. La tension reprend des valeurs normales lorsque la charge augmente. La réduction de la puissance réactive lors de ces périodes de faible charge se traduit par un meilleur facteur de puissance.

Les régulateurs de puissance réactive (PFC) ont été fabriqués pour les moteurs à induction monophasés et triphasés. Des économies d’énergie ne seront réalisables que si le moteur fonctionne avec une charge minimale pendant des périodes de temps prolongées. Les régulateurs de puissance réactive ne conviennent pas aux appareils à charge constante, tels que les compresseurs, si la puissance du moteur a été optimisée en fonction de la charge. Une application possible sera celle d’une scie circulaire d’établi dont le moteur tourne pendant des périodes prolongées et dont le débit de matériaux n’est pas constant. Les PFC peuvent également assurer des fonctions de démarrage sans appel de courant et d’arrêt progressif.

Mis au point à l’origine par la NASA en 1984, les régulateurs de puissance réactive (PFC) ont été commercialisés en diverses variantes pendant des années. Un grand nombre ont été offerts sur le marché grand public sous forme de socles de prise de courant économiseurs d’énergie. Même si leur principe de base est valable, ces prises procurent peu d’économies d’énergie dans le cas des appareils électroménagers modernes qui doivent obligatoirement être éconergétiques. L’usage de ces dispositifs avec des électroménagers plus anciens tels que les réfrigérateurs, peut entraîner de modestes économies d’énergie.

Démarrage par enroulement partiel :

Les démarreurs par enroulement partiel sont parfois utilisés avec des moteurs munis d’enroulements pour fonctionnement bitension, comme par exemple les moteurs 230/460 V. Ces moteurs comportent deux jeux d’enroulements raccordés en parallèle pour la tension la plus basse, et en série pour la tension la plus élevée.

Lorsqu’ils fonctionnent sous la tension la plus basse, ces moteurs peuvent être démarrés en mettant d’abord sous tension un seul jeu d’enroulements, ce qui va limiter le courant et le couple de démarrage à environ la moitié de leurs valeurs nominales à pleine tension. Le deuxième jeu est ensuite raccordé normalement lorsque le moteur approche de sa vitesse normale de fonctionnement.

Démarreurs pour moteurs monophasés

Les moteurs monophasés présentent habituellement une puissance inférieure à 10 HP. Les démarreurs vont du simple interrupteur à contacts secs pour les petits moteurs jusqu’au démarreur magnétique pour les moteurs plus puissants.

Les démarreurs à semi-conducteurs peuvent servir à faire démarrer les moteurs sans appel de courant afin de limiter le courant au démarrage et également de procurer des fonctions de variation de vitesse. Ce type de démarreur convient particulièrement aux applications agricoles, car il permet l’emploi de moteurs de puissance plus élevée sur des lignes monophasées de puissance restreinte.

Comme on l’a fait remarquer auparavant, les démarreurs magnétiques sont toujours recommandés lorsque la sécurité est un facteur important. Un simple interrupteur peut ne coûter que quelques dollars alors que le prix d’un démarreur magnétique peut atteindre 100 $ ou plus. Par contre, le fait d’éviter de graves blessures peut rendre le démarreur magnétique inestimable.

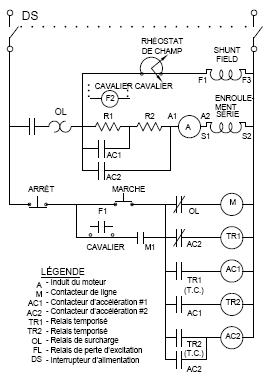

Démarreurs pour moteurs c.c.

La résistance d’induit de la plupart des moteurs c.c. étant très faible (de 0,05 à 0,5 ohm), et la force contre-électromotrice de l’induit étant nulle avant que celui-ci ne commence à tourner, il est indispensable d’installer une résistance de démarrage montée en série avec l’induit d’un moteur c.c. pour limiter le courant de démarrage à une valeur raisonnable. Dès que l’induit commence à tourner, la force contre-électromotrice augmente et s’oppose à la tension appliquée, ce qui entraîne une diminution du courant dans l’induit.

Lorsque le moteur a atteint sa vitesse normale et que la pleine tension est alors appliquée à l’induit, la résistance extérieure raccordée en série avec l’induit va diminuer progressivement ou être éliminée. La commande de la résistance de démarrage d’un moteur c.c. peut être effectuée manuellement par un opérateur ou bien au moyen d’un dispositif de démarrage automatique dont il existe plusieurs types. Les dispositifs automatiques sont généralement constitués de simples interrupteurs qui sont commandés par des capteurs de la vitesse du moteur (Figure 8-7).

Une autre façon de démarrer les moteurs c.c. fait appel à des démarreurs à tension réduite à semi-conducteurs qui amenuisent les courants d’appel. Ce type de commande est particulièrement répandu dans les applications où l’on a besoin d’une commande de variation de la vitesse.

L’inversion du sens de rotation d’un moteur c.c. est effectuée en inversant le sens du courant dans l’induit. Lorsque l’on inverse le courant dans l’induit, le courant dans les pôles auxiliaires est également inversé. Ces pôles auxiliaires gardent ainsi la polarité voulue pour assurer automatiquement une bonne commutation.

Figure 8-7 : Exemple de démarreur de moteur c.c.

c. Arrêt d’un moteur

La méthode la plus courante pour arrêter un moteur consiste à interrompre la tension d’alimentation et de laisser le moteur et la charge parvenir graduellement à l’arrêt en roue libre. Dans certaines applications cependant, le moteur doit être arrêté plus rapidement ou maintenu en position au moyen d’un dispositif de freinage.

Freinage électrique

Le freinage électrique utilise les enroulements du stator pour engendrer un couple de freinage. L’énergie cinétique du rotor et de la charge est dissipée en chaleur dans les barres du rotor du moteur. Les deux types de freinage électrique sont le freinage par inversion de phases et le freinage rhéostatique.

Le freinage par inversion de phases assure l’arrêt très rapide d’un moteur à induction en le raccordant de façon à provoquer une inversion du sens de rotation pendant son fonctionnement. Pour éviter que le moteur ne tourne en sens inverse après qu’il se soit arrêté, l’alimentation est interrompue au moyen d’un détecteur de vitesse nulle.

Le freinage rhéostatique est assuré par interruption de l’alimentation c.a. du moteur et par l’application d’un courant continu à l’une des phases du stator.

Ni le freinage par inversion de phases, ni le freinage rhéostatique ne peuvent maintenir le moteur en position immobile après l’arrêt.

Les scies circulaires et scies à onglet portatives sont souvent munies d’un freinage électrique. Lorsque l’interrupteur est relâché, le moteur arrête la lame tournante plus rapidement que si on la laissait tourner en roue libre. Si ce dispositif cesse de fonctionner sur un moteur universel, contrôlez l’usure des balais et remplacez-les si nécessaire.

Freinage par récupération

Le freinage par récupération est une méthode de ralentissement d’un moteur jusqu’à l’arrêt en le transformant temporairement en génératrice lorsqu’il reçoit une commande d’arrêt. L’énergie produite par le moteur (tournant à présent en génératrice) est dissipée dans des résistances de grande puissance ou employée pour charger une batterie d’accumulateurs.

Le freinage par récupération est courant dans les véhicules automobiles hybrides. Une partie de l’énergie est dissipée par les freins classiques et une autre partie est renvoyée à la batterie du véhicule. Dans ces véhicules, un tel agencement est nécessaire pour permettre au conducteur d’avoir un meilleur contrôle du freinage. L’aptitude à la charge de la batterie d’accumulateurs est fonction de son état de charge.

Freinage mécanique

Le freinage mécanique désigne les dispositifs externes au moteur et qui engendrent un couple de freinage. La plupart de ces dispositifs font appel au frottement dans un dispositif de freinage à tambours ou à disques et sont pourvus de ressorts et déclenchés par un solénoïde ou un moteur.

Ces dispositifs ont la capacité de maintenir un moteur en position immobile.

Un frein par courant de Foucault est un dispositif électromécanique qui assure un couple de freinage en induisant des courants de Foucault dans un tambour par l’intermédiaire d’un rotor électromagnétique relié à l’arbre du moteur. La force de freinage peut être commandée par la variation du courant du rotor.

Les freins par courant de Foucault ne peuvent maintenir un moteur en position immobile.

d. Régulation de la vitesse des moteurs

On donne ci-dessous des exemples de systèmes types de régulation de la vitesse des moteurs. Ce sujet est traité plus en détail dans le guide intitulé : Adjustable Speed Drive Guidebook.

Les dispositifs de régulation de vitesse s’inscrivent dans cinq grandes catégories :

- dispositifs pour moteurs à plusieurs vitesses.

- commande des moteurs à induction à rotor bobiné

- dispositifs de commande de moteurs c.c.

- entraînements à vitesse variable pour les moteurs à induction et les moteurs synchrones.

- contrôle mécanique de vitesse

Moteurs à plusieurs vitesses

Les moteurs à induction dotés d’enroulements pour plusieurs vitesses se prêtent aux applications nécessitant jusqu’à quatre vitesses distinctes. La vitesse est déterminée en raccordant les enroulements suivant différentes configurations; elle est essentiellement constante pour chaque montage. Ces moteurs sont souvent employés pour les ventilateurs et les pompes.

En général, ces moteurs n’offrent pas particulièrement un bon rendement à basse vitesse. Ils ne constituent donc pas un bon choix pour l’entraînement de ventilateurs tournant en permanence à faible vitesse dans des applications à débit d’air constant. Un moteur à commutation électronique (MCE) constituerait un meilleur choix pour les ventilateurs à vitesse variable.

Commande des moteurs à rotor bobiné

Les caractéristiques couple-vitesse d’un moteur à induction à rotor bobiné peuvent être modifiées dans une large mesure en ajoutant des résistances externes au circuit du rotor par le biais de bagues collectrices. L’énergie tirée du circuit du rotor est soit dissipée en chaleur, soit récupérée et convertie en énergie électrique ou mécanique utilisable.

Les moteurs à rotor bobiné demandent davantage d’entretien. On doit périodiquement effectuer un nettoyage et un remplacement des balais.

Dispositifs de commande de moteurs c.c.

Le moteur c.c. est le moteur le plus simple à commander car sa vitesse est proportionnelle à la tension d’induit. On peut donc faire varier cette vitesse sur une très vaste gamme.

La tension c.c. peut s’obtenir d’une alimentation c.a. convertie par redresseurs commandés ou être produite au moyen d’un groupe convertisseur ou groupe moto-génératrice (système Ward Leonard).

Dans les tapis roulants pour conditionnement physique, on emploie généralement des moteurs 90 V c.c. dont on fait varier la vitesse par un contrôleur de vitesse à variation de tension.

Entraînements à fréquence variable (EFV) pour moteurs à induction et moteurs synchrones

Les entraînements à fréquence variable (EFV) sont utilisés dans les cas où l’on veut contrôler la vitesse (moteurs à induction et moteurs synchrones) et éliminer le glissement (moteurs à induction). La vitesse des moteurs à induction peut être réglée au moyen de dispositifs électriques ou mécaniques. Avec les entraînements à fréquence variable, la vitesse d’un moteur est contrôlée électriquement.

Bien que l’entraînement à fréquence variable consomme lui-même de l’énergie, son usage est susceptible d’améliorer le rendement énergétique global. Les entraînements EFV constituent un choix intéressant pour les applications dans lesquelles la charge présente une large gamme de variations et qui fonctionnent avec une charge partielle importante. L’usage d’entraînements EFV permet de réaliser des économies d’énergie par rapport aux autres méthodes de variation de la puissance (par ex., registres de ventilateurs ou recirculation du débit des pompes).

Le principe de fonctionnement des entraînements à fréquence variable (EFV) consiste à faire varier la fréquence de la tension d’alimentation c.a. appliquée au moteur à l’aide de dispositifs à semi-conducteurs. La tension y est également contrôlée de façon à maintenir constant le rapport tension sur fréquence de sortie. Les entraînements EFV sont devenus les dispositifs privilégiés permettant d’obtenir un fonctionnement à vitesse variable, car ils sont relativement peu coûteux et d’une très grande fiabilité.

L’aptitude d’un moteur à assurer avec efficacité son propre refroidissement diminue à mesure que sa vitesse est réduite.

Un fonctionnement prolongé à de faibles vitesses et sous charges élevées peut imposer un surdimensionnement du moteur ou l’installation d’un système intégré de ventilation forcée.

Le fonctionnement à différentes vitesses risque de provoquer des résonances mécaniques dans l’équipement entraîné. On devra identifier ces vitesses de résonance et les exclure de la gamme de fonctionnement de l’entraînement EFV.

Les entraînements EFV engendrent des tensions et courants harmoniques qui risquent, dans certains cas, de provoquer des effets indésirables sur le réseau de distribution électrique et d’altérer le fonctionnement des équipements. Pour minimiser ces effets, on devra parfois installer des transformateurs d’isolement, des bobines d’inductance de ligne ou des filtres. Dans certains entraînements EFV de nouvelle génération, les harmoniques sont éliminés à l’intérieur du dispositif lui-même, ce qui rend inutiles des équipements d’atténuation externes.

Le graphique de la Figure 8-8 qui présente le couple admissible des moteurs NEMA de classe A et B en tenant compte de la diminution du refroidissement durant le fonctionnement à vitesses réduites, peut servir de guide pour le déclassement ou pour le choix d’un moteur convenablement surdimensionné.

Au cours des dernières années, les entraînements EFV sont devenus moins coûteux et plus fiables. Ceci dit, on devra toujours déterminer au préalable si un entraînement EFV est nécessaire ou si une solution plus simple serait envisageable. On devra évaluer pendant combien de temps le moteur sera utilisé sous charge partielle afin de déterminer s’il est possible ou non de réaliser des économies importantes. Sauf dans le cas où l’entraînement EFV est contourné lorsque le moteur fonctionne à pleine charge ou au voisinage de celle-ci, l’entraînement EFV va consommer de 2 % à 5 % de la pleine charge assignée et son coût de fonctionnement pourrait se révéler plus élevé que celui d’un moteur à vitesse fixe.

Figure 8-8 : Effet du refroidissement réduit sur la capacité de couple

En fonctionnant, un entraînement EFV risque d’engendrer des transitoires de tension de valeur nettement plus élevée que la tension assignée du moteur et peut provoquer un claquage du système d’isolation électrique. Ces transitoires sont dus aux interactions entre la fréquence de commutation et la forme d’onde PWM , la longueur du câble d’alimentation du moteur et l’inductance de ce dernier.

Les pointes brèves de tension peuvent susciter des contraintes accrues sur l’isolation d’un moteur. La commutation à haute vitesse d’un entraînement EFV peut engendrer des surtensions transitoires très élevées qui risquent de provoquer rapidement un claquage de l’isolation classique d’un moteur.

On peut minimiser ce problème en installant des filtres (inductances de ligne) appropriés, en limitant les longueurs de câbles (< 100 pieds), en employant des moteurs prévus pour alimentation par onduleur avec isolation renforcée, et en s’assurant que les moteurs réparés ont une isolation améliorée.

Contrôle mécanique de vitesse

On peut aussi régler la vitesse d’entraînement de la charge au moyen de dispositifs extérieurs au moteur. Parmi ceux-ci, on peut mentionner les transmissions à variation continue, les coupleurs hydrauliques, les embrayages à courants de Foucault et l’entraînement à couplage magnétique. Ces dispositifs modifient la vitesse assignée du moteur en fonction de la vitesse que requiert la charge.

Les entraînements à couplage magnétique utilisent parfois des électro-aimants ou une technique plus récente faisant appel à des aimants permanents aux terres rares [par ex. néodyme/fer/ bore (Ne/Fe/B)], pour transmettre le couple du moteur à la charge. Le couplage magnétique peut aider à démarrer un moteur à vide et permettre de lui appliquer progressivement un couple.

Les dispositifs de contrôle mécanique de la vitesse ont des pertes internes, mais ces pertes sont habituellement inférieures à celles résultant de l’emploi d’autres moyens de contrôle comme les réglages par vannage des pompes ou registres de ventilateurs. Les économies d’énergie pour les charges centrifuges fonctionnant sous charge partielle peuvent atteindre 30 % ou plus par rapport aux méthodes d’étranglement mécaniques (réf. 15). Ceci s’applique également aux entraînements à fréquence variable (EFV).

Précédent | Table des matières | Suivant

Détails de la page

- Date de modification :