Entretien

Globalement, les moteurs électriques sont des machines très fiables qui ne demandent que peu d’entretien. Il est toutefois important de procéder à un entretien préventif afin d’en prolonger la durée de vie et réduire les possibilités d’interruptions de service imprévues et de pertes de production.

a. Modes de défaillance courants

Défauts d’isolement et défaillances de paliers sont les deux types les plus courants de défectuosités des moteurs; et il est souvent possible de les prévenir grâce à un entretien simple.

b. Fréquence d’entretien

La fréquence d’entretien ou intervalle de temps entre révisions dépend de plusieurs facteurs dont notamment :

- le nombre d’heures fonctionnement

- la fréquence des démarrages, des freinages par inversion de phases, ou des inversions du sens de marche

- la charge entraînée

- l’environnement d’exploitation, la température, la saleté

- l’importance du moteur au niveau de la production

Les moteurs fonctionnant en permanence dans des conditions de service normales devront être révisés en moyenne tous les cinq ou six ans. Les moteurs fonctionnant dans des conditions plus difficiles devront être révisés plus fréquemment. Dans le cas de moteurs connaissant des nombres réduits d’heures de fonctionnement, l’intervalle de temps entre révisions peut être prolongé en conséquence.

Les inspections d’entretien périodique et la lubrification régulière doivent être effectuées selon les recommandations du fabricant.

Si ces recommandations n’ont pas été formulées, on pourra utiliser le Tableau 9 1 comme guide pour les intervalles de lubrification et d’inspection.

| Vitesse | Puissance en HP | Fonctionnement 8 heures/jour | Fonctionnement 24 heures/jour |

|---|---|---|---|

| 3600 tr/min | 1 - 25 30 – 40 > 40 |

5 ans 6 mois 4 mois |

2 ans 2 mois 2 mois |

| 1800 tr/min | 1 – 20 25 – 50 60 – 70 > 75 |

5 ans 4 ans 1 an 9 mois |

2 ans 1 ½ an 4 mois 3 mois |

| 1200 tr/min et inférieure | 1 – 10 15 -30 > 40 |

5 ans 4 ans 1 an |

2 ans 1 ½ an 4 mois |

4,5Source : Electrical Apparatus Service Association.

Les moteurs de petite puissance du tableau sont généralement équipés de paliers étanches. Ces paliers doivent être remplacés aux intervalles indiqués.

c. Paliers

Les deux types de paliers les plus couramment utilisés pour les moteurs sont les paliers à roulements et les paliers lisses.

Paliers à roulements

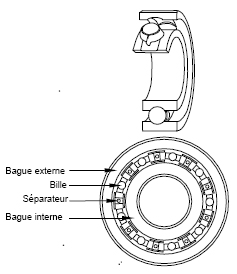

Les paliers à roulements comportent des éléments roulants situés entre le palier et l’arbre de rotation (Figure 9-1). Les paliers à roulements à billes et les paliers à rouleaux constituent des exemples de ce type de paliers.

Les paliers à roulements sont généralement lubrifiés avec de la graisse. Certains paliers à roulements à billes et paliers à rouleaux employés dans les moteurs sont du type étanche et ne nécessitent aucun entretien; mais nombre d’entre eux ne sont pas étanches et doivent être périodiquement regarnis de graisse.

On devra se conformer aux recommandations du fabricant en ce qui a trait à la fréquence de lubrification et à la catégorie de graisse avec laquelle les paliers doivent être regarnis.

Pour éviter le surgraissage, les paliers devront être regarnis à environ 1/3 de l’espace libre. Et pour s’assurer qu’un palier ne reçoive pas une trop grande quantité de graisse, on devra laisser l’excès de graisse s’écouler par le bouchon de purge pendant environ 10 minutes après le démarrage du moteur, avant de remettre en place le bouchon de graissage.

Il faut éviter de mélanger des graisses de types différents, car certaines graisses sont incompatibles entre elles.

Dans de nombreuses industries, le graissage des paliers est fréquemment considéré comme une tâche peu spécialisée et qui peut être reléguée à “l’homme à tout faire” de l’usine. En l’absence de formation appropriée, une mauvaise graisse peut finir par être employée, les paliers se retrouver insuffisamment (mais le plus souvent trop) graissés, ce qui va finalement se traduire par des taux de défaillance plus élevés. Pour éviter la négligence du graissage des paliers, de nombreux fabricants de moteurs offrent aujourd’hui des paliers étanches, équipant leurs petits moteurs de paliers en métal fritté lubrifiés de façon permanente.

Figure 9-1 : Palier à roulements

Paliers lisses

Les paliers lisses sont faits de métaux mous comme le bronze ou le métal blanc (Babbitt) (Figure 9-2). Contrairement à certains paliers à roulement, ces paliers ne peuvent supporter de charges axiales et sont conçus pour fonctionner uniquement avec des arbres horizontaux.

Les paliers lisses sont plus silencieux que les paliers à roulements.

Figure 9-2 : Palier lisse

La lubrification de ces paliers se fait à l’huile, celle-ci supportant les surfaces en mouvement par l’intermédiaire d’un mince film d’huile au cours de leur rotation. Le fonctionnement avec une lubrification insuffisante entraînera des dommages immédiats.

On emploie souvent une bague de graissage pour acheminer l’huile à partir d’un réservoir vers la partie supérieure de l’arbre. De grande dimension, cette bague est montée à ajustement libre sur l’arbre et sa moitié supérieure repose sur celui-ci, la moitié inférieure étant plongée dans le réservoir d’huile. Il est possible, dans certains cas, de vérifier le fonctionnement de la bague de graissage grâce à un petit hublot situé à la partie supérieure de palier.

L’huile dans le réservoir doit être maintenue au niveau approprié et on s’assurera qu’elle est de la catégorie et du type qui conviennent. Comme dans le cas de la graisse, on devra éviter de mélanger des huiles de types différents, certaines huiles étant incompatibles entre elles.

d. Vibrations

Des vibrations excessives risquent de réduire la durée de vie des paliers et de nuire au rendement du moteur.

La charge entraînée devra être bien équilibrée et bien alignée avec le moteur afin de réduire au minimum les vibrations.

Les vibrations peuvent également découler de l’usure des paliers. Le jeu palier-arbre et le jeu axial devront être mesurés afin de déterminer s’il y a lieu de remplacer les paliers.

On utilise un accéléromètre portatif pour mesurer les vibrations d’un moteur et déterminer si l’équilibrage est acceptable.

Les limites NEMA relatives à l’amplitude totale de vibration sont les suivantes :

| Vitesse synchrone du moteur (tr/min) |

Amplitude totale de vibration (po) |

|---|---|

| 3000 et supérieure | 0,0010 |

| 1500 à 2999 | 0,0015 |

| 1000 à 1599 | 0,0020 |

| 999 et inférieure | 0,0025 |

En mesurant la tendance des vibrations au cours du temps, on parvient à identifier le degré de détérioration d’un palier, ce qui permet de décider si un remplacement est nécessaire.

On trouve sur le marché des coupleurs permettant d’assurer une meilleure isolation mécanique entre le moteur et l’arbre de la charge entraînée, et qui peuvent mieux tolérer un léger désalignement.

e. Isolation

L’isolation des enroulements d’un moteur assure la séparation électrique entre les conducteurs et les éléments mécaniques, et également entre les conducteurs eux-mêmes (Figure 3-1). L’isolation est soumise à des contraintes mécaniques et électriques qui, avec le temps, réduisent sa capacité à assurer cette séparation électrique.

La durée de vie d’une isolation est gravement altérée par les températures élevées de fonctionnement.

Il existe des façons d’optimiser la durée de vie de l’isolation :

- les grilles et enveloppes de ventilation devront être gardées propres et non obstruées.

- le moteur devra être exempt de saleté et de graisse pour éviter de restreindre sa dissipation de chaleur.

- la poussière et la saleté devront être aspirées (de préférence) ou chassées par soufflage dans le cas des moteurs ouverts.

- pour souffler la saleté, on utilisera uniquement de l’air sec et exempt d’huile, sous une

- pression modérée (< 5 psi).

La contamination des enroulements par l’huile, la graisse ou des produits chimiques peut nuire à l’isolation d’un moteur. Dans les endroits sujets à une telle contamination, on devra employer des moteurs totalement abrités.

L’humidité peut être un facteur de défaillance de l’isolation. Si l’on présume que les enroulements sont humides ou s’ils fonctionnent dans des zones où l’humidité est élevée, on devra mesurer la résistance d’isolement avant de mettre le moteur sous tension. Des mesures inférieures à 1 mégohm par kV de tension assignée plus 1 mégohm indiquent que les enroulements doivent être séchés ou que l’isolation a été endommagée (Tableau 9-3).

| Tension assignée | Résistance d’isolement |

|---|---|

| 600 V et inférieure | 1,5 MW |

| 2300 V | 3,5 MW |

| 4000 V | 5,0 MW |

Des éléments chauffants peuvent être installés dans certains moteurs afin d’empêcher l’accumulation d’humidité lorsque le moteur est à l’arrêt. On peut obtenir un effet de chauffage similaire en alimentant une phase du moteur par une tension c.a. ou c.c. lorsqu’il ne fonctionne pas. La valeur de la tension devra être déterminée de façon à ce que la température du stator soit maintenue au dessus du point de rosée de l’air.

Le test d’indice de polarisation permet de déterminer l’état de l’isolation des moteurs de grande puissance (> 500 HP).

L’indice de polarisation, ou P.I., est le rapport entre deux valeurs de mesure de la résistance d’isolement relevées à deux intervalles de temps. L’essai type d’indice de polarisation consiste à comparer la valeur de la résistance d’isolement après dix minutes d’application de la tension de mesure, à la valeur obtenue après une minute.

avec : R10 = valeur de la résistance après 10 minutes

R1 = valeur de la résistance après 1 minute

Un indice de polarisation égal ou supérieur à 2 indique que les enroulements sont dans un état acceptable.

L’essai de tenue diélectrique ou essai de rigidité diélectrique est un essai de surtension qui permet de déterminer si un enroulement possède un niveau donné d’isolement. Une isolation satisfaisante doit être en mesure de supporter des tensions plus élevées que celles employées dans les essais de rigidité diélectrique.

L’essai de rigidité diélectrique sous tension c.c. est un essai valable non destructif, courant, qui permet de vérifier le niveau d’isolement. La valeur de la tension appliquée pendant une minute pour l’essai de rigidité diélectrique c.c. des moteurs fonctionnant sous des tensions inférieures ou égales à 600 volts peut être déterminée comme suit :

Où essai V essai = DC Hipot tension d'essai

E = tension nominale du moteur

Les fabricants et les centres de réparation de moteurs utilisent l’essai de rigidité diélectrique sous tension c.a. comme essai du type satisfaisant/non satisfaisant permettant de déterminer s’il existe une faiblesse dans le système d’isolation. En raison des courants mis en jeu dans l’essai de rigidité diélectrique sous tension c.a., un claquage de l’isolation provoquerait un endommagement irréparable; c’est pourquoi cet essai est considéré comme destructif et ne doit pas être employé dans le cadre d’un programme d’entretien.

L’entretien périodique des moteurs de grande puissance qui met en jeu le démontage, le nettoyage, des essais de rigidité diélectrique et le remplacement des paliers, va garantir une durée de vie fiable à plus long terme. Les moteurs comportant des bagues collectrices ou des collecteurs sont inspectés pour vérifier que ces éléments n’ont subi aucune usure excessive. Le collecteur ou les bagues peuvent nécessiter un nettoyage additionnel, notamment dans le cas où l’on observe une formation excessive d’étincelles ou une décoloration.

f. Défaillances de paliers des entraînements EFV

Il arrive parfois que des défaillances de paliers surviennent dans les moteurs d’entraînement à fréquence variable (EFV) sous l’action des courants de mode commun circulant dans l’arbre du moteur. Ce phénomène peut entraîner la formation de piqûres suivies d’une défaillance des paliers du moteur. Pour résoudre ce problème, on peut isoler les paliers à l’aide de céramique ou d’autres matériaux non conducteurs qui vont empêcher le courant de traverser le palier, ou encore installer de balais de mise à la terre de l’arbre (Table 8 4) (réf. 8).

L’installation de paliers isolés à l’extrémité libre de l’arbre s’est révélée efficace.

Les moteurs ne présentent pas tous ce problème évasif nécessairement. Mais il est d’en connaître l’existence au cas où cette condition relativement rare se manifesterait.

g. Mise à la terre

L’une des plus grande cause d’endommagement éventuel des paliers dû aux courants qui les traversent est la mise à la terre inappropriée, particulièrement dans les cas des fréquences de fonctionnement élevées (réf. 9).

Le bruit audible d’un palier est un symptôme, mais quand il devient perceptible, c’est que le palier a déjà été endommagé.

Toute application EFV |

Régler la fréquence porteuse à < 6 kHz |

| Préciser le modèle d’EFV | |

| Spécifier un modèle EFV ayant des échelons de fréquence de porteuse de taille inférieure à 1 kHz | |

| Longueurs de conducteur les plus courtes possible | |

| Câble blindé assurant un trajet de terre à basse impédance continu entre l’EFV et le moteur | |

| Moteurs < 25 HP | Dispositif de mise à la terre de l’arbre |

| Moteurs de 25 HP et plus | Paliers de moteur isolé ou moteur à induction à blindage électrostatique (ESIM) |

| Conducteurs d’extrémité de grande longueur | Filtre inductif ou filtre RLC |

| Accès au moteur difficile | Paliers de moteur isolé ou ESIM |

| Défaillance de paliers du moteur en dépit des protections | Analyse des tensions pour localiser les boucles de courant nuisibles |

| Fonctionnement bruyant des paliers du moteur | Analyse des vibrations pour recherche de traces d’électroérosion dans les paliers |

| Paliers de moteur endommagés enlevés du moteur | Inspection des bagues de roulement des paliers du moteur pour traces de piqûres ou de “stries" |

Précédent | Table des matières | Suivant

Détails de la page

- Date de modification :