Critères de choix d'un moteur

a. Aspects de l'alimentation électrique

Le réseau de distribution électrique alimentant le moteur doit fournir la tension appropriée et avoir une puissance suffisante pour démarrer et faire fonctionner la charge du moteur. Le Tableau 7-1 présente une comparaison des tensions nominales de réseau que l'on pourra retrouver sur une plaque signalétique classique de moteur.

La limite de la tension d'alimentation du réseau électrique est fonction du courant exigé par le moteur pour fonctionner. Par exemple, un moteur de 50 HP va absorber 150 ampères pour tourner sous 208/120 volts, mais seulement 50 ampères sous 600/347 volts. Par conséquent, il ne serait ni économique ni pratique d'utiliser, pour une tension donnée, des moteurs dépassant une certaine puissance nominale si le diamètre des conducteurs devient trop gros, tant pour l'alimentation qu'à l'intérieur du moteur.

Monophasé

Les moteurs monophasés sont spécifiés pour une tension de 120/240 volts à 60 Hz.

Triphasé

Les moteurs triphasés de puissance inférieure à 100 HP sont disponibles pour des tensions de 200, 240/460, 460 ou 600 volts à 60 Hz. Les moteurs de 125 HP et plus acceptent des tensions de 460, 600, 2400 ou 4160 volts à 60 Hz.

Tension et fréquence

Les moteurs peuvent être spécifiés pour fonctionner sous des tensions et des fréquences différentes des valeurs classiques. Par exemple, on utilise des moteurs basse tension 400 Hz dans l'industrie aéronautique et dans certaines applications d'outils d'exploitation minière.

La tension nominale d'alimentation du réseau électrique et la tension d'utilisation ou celle figurant sur la plaque signalétique du moteur diffèrent souvent. Le tableau (Tableau 7-1) ci-après illustre la relation entre la tension inscrite sur la plaque signalétique d'un moteur et la tension d'alimentation appropriée pour ce moteur.

| Tension nominale du réseau | Tension de la plaque signalétique du moteur |

|---|---|

| 120 – 1 phase | 115 |

| 208/120 – 3 phases | 200 |

| 240 – 1 phase or 3 phases | 230 |

| 480/277 – 3 phases | 460 |

| 600/347 – 3 phases | 575 |

| 2400 – 3 phases | 2300 |

| 4160/2400 – 3 phases | 4000 |

Dans le choix d'un moteur pour une application particulière, on devra tenir compte des facteurs suivants :

- Exigences mécaniques de la charge à entraîner.

- Choix de la classe de moteur.

- Réseau de distribution électrique.

- Aspects physiques et environnementaux.

Le choix final se portera sur un moteur qui est disponible chez un fabricant et qui répond aux spécifications prescrites ou les dépasse.

Les moteurs à induction triphasés sont prévus pour fonctionner de façon satisfaisante sous des variations de tension de ± 10 %. Le Tableau 7-2 montre les effets d'une variation de tension de 10 % sur un moteur à induction type de classe B à pleine charge.

| Caractéristique | Tension | |

|---|---|---|

| 110 % | 90 % | |

| Glissement | - 17 % | + 23 % |

| Rendement | + 1 % | - 2 % |

| Facteur de puissance | - 3 % | + 1 % |

| Intensité du courant | - 7 % | + 11 % |

| Température °C | - 4 % | + 7 % |

| Couple de démarrage | + 21 % | - 19 % |

| Courant de démarrage | + 10 % | - 10 % |

On doit éviter d'utiliser un moteur dont la tension d'alimentation n'est pas normalisée ou n'est pas appropriée à celle du réseau. Par exemple, un moteur indiquant une tension de 440 V sur sa plaque signalétique est parfois raccordé à un réseau 480 V. Même si la tension maximale permise pour ce moteur est de 484 V (110 % x 440), il n'existe aucune marge pour une hausse éventuelle de la tension d'alimentation (par exemple, l'entreprise de distribution d'électricité peut très bien fournir une tension de 500 volts et rester dans les tolérances acceptables) étant donné que le moteur fonctionne déjà à sa limite de tension maximale admissible. On devra utiliser un moteur de tension appropriée ou bien installer un transformateur délivrant la tension voulue.

Pour qu'un moteur fonctionne adéquatement, le déséquilibre des tensions de phase doit être inférieur à 1 %. Un déséquilibre de tension de 3,5 % occasionne une augmentation de température de 25 % et un accroissement de courant de l'ordre de 6 à 10 fois la valeur du déséquilibre de tension. Ces effets sont attribuables à la circulation des courants inverses dans le moteur. Le déséquilibre de tension se calcule comme suit :

À titre d'exemple, si des tensions de ligne ont été mesurées à 600, 585, et 609 volts, la moyenne est de 598 volts. L'écart maximal par rapport à la moyenne est de 13 volts (598-585) et le déséquilibre de tension est donc de (13/598) x 100 =2,2 %.

Si un moteur doit fonctionner avec un déséquilibre de phases supérieur à 1 %, il devra être déclassé conformément au graphique suivant (Figure 7-1).

Figure 7-1: 3 phases à cage d'écureuil moteurs à induction facteur de déclassement dû à la tension asymétrique

Figure 7-1 : Facteur de déclassement des moteurs à induction triphasés à cage d'écureuil en fonction du déséquilibre de tension

On ne devrait pas faire fonctionner un moteur si le déséquilibre de phases est supérieur à 5 %.

En fonctionnement normal, l'écart de fréquence admissible d'un moteur peut atteindre 5 %. En principe, la fréquence ne devrait pas poser de problème lorsque le réseau d'alimentation est celui d'une entreprise d'électricité. La vitesse des moteurs varie directement avec la fréquence de l'alimentation.

Facteur de puissance

Pour créer leurs champs électromagnétiques, la plupart des moteurs c.a. doivent absorber une puissance réactive du réseau électrique. La puissance réactive, qui se mesure en kVAr, ne produit aucun travail mécanique.

La puissance mécanique utile est produite par la puissance active fournie par le réseau d'alimentation et se mesure en kilowatts (kW).

Le réseau de distribution fournit à la fois la puissance réelle (ou puissance active) et la puissance réactive pour faire tourner le moteur. La somme vectorielle de la puissance active et de la puissance réactive se nomme puissance apparente et s'exprime en kVA.

La composante réactive demeure sensiblement constante, quelle que soit la charge du moteur (faible ou forte). De ce fait, les moteurs à faible charge ont un facteur de puissance plus faible qu'un moteur à pleine charge. Une installation qui présente un facteur de puissance très faible et non corrigé est révélatrice d'un nombre sensiblement élevé de moteurs ayant une charge insuffisante.

Si vous êtes facturés en kVA, vous payez pour la composante réactive de la puissance dont vous ne tirez aucun travail utile. La mesure de la puissance réelle (kW) divisée par la puissance apparente (kVA) se définit comme le "facteur de puissance". Le facteur de puissance ne peut dépasser une valeur de 1 appelée facteur de puissance "unité" et s'exprime souvent par un pourcentage, la valeur 1 correspondant à 100 %.

Afin d'améliorer leur facteur de puissance, les clients industriels installent des condensateurs destinés à annuler la composante inductive des charges de moteurs. Dans la Figure 7-2, le vecteur vertical situé au-dessus de la ligne correspondant à la puissance réelle représente la composante inductive et le vecteur horizontal la puissance réelle. Le vecteur de l'hypoténuse est égal à la racine carrée de la somme des carrés des vecteurs puissance active et puissance réactive (voir l'équation sous la Figure 7-2). Le vecteur vertical dirigé vers le bas sous la ligne horizontale représente la réactance capacitive. Lorsque la réactance capacitive et la réactance inductive sont égales, les deux vecteurs verticaux s'annulent l'un l'autre, ne laissant subsister que la composante de la puissance réelle (correspondant à un facteur de puissance unité). Par contre, une capacitance supérieure à l'inductance va se traduire par un facteur de puissance en avance (capacitif) qui risque d'entraîner des problèmes de surtension et d'harmoniques. Pour éviter cette situation, les condensateurs installés à l'entrée du branchement doivent être commutés en fonction des besoins, ou mieux encore, les installer aux charges de moteurs.

Figure 7-2 : Triangle du facteur de puissance

Version texte figure 7-2

Triangle du facteur de puissance

le vecteur verticale au-dessus de la ligne de puissance réelle représente la composante inductive et le vecteur horizontal représente le pouvoir réel. Le vecteur d'hypoténuse est égal à la racine carrée de la somme des vecteurs carrés active et réactive. Le vecteur de pointage vertical au-dessous de la ligne horizontale représente la réactance capacitive. Lorsque la réactance capacitive est égale à la réactance inductive, les deux vecteurs verticaux s'annulent, ne laissant que le composant de puissance réel (c'est à dire l'unité de facteur de puissance).

Papillotement de la tension

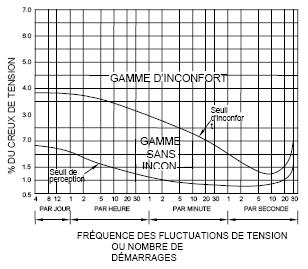

Le démarrage de moteurs ou d'autres fortes charges entraînent une chute de tension sur le réseau d'alimentation résultant de l'effet entraîné sur l'impédance du circuit par leurs courants d'appel élevés; cette chute de tension se manifeste sous la forme d'un papillotement dans les circuits d'éclairage. À mesure que le moteur prend de la vitesse, le courant retombe à des valeurs de fonctionnement normales et la tension du réseau se rétablit. Ce papillotement devient inacceptable lorsque l'amplitude de la chute de tension et la fréquence d'apparition dépassent certains seuils. Ce seuil d'inconfort est représenté sur la courbe de papillotement de la tension (Figure 7-3).

Figure 7-3 : Courbe de papillotement de la tension

Si l'amplitude de la chute de tension et la fréquence d'apparition ne dépassent pas le seuil d'inconfort, mais sont proches du seuil de perception, les usagers remarquent un léger papillotement, mais ne le trouvent généralement pas irritant.

Si l'amplitude de la chute de tension et la fréquence d'apparition se situent en deçà du seuil de perception, les usagers ne remarquent généralement aucun papillotement.

Certains appareils électroniques peuvent ne pas supporter le papillotement de tension aussi bien que d'autres. Ce sont notamment les ordinateurs personnels, les téléviseurs et les automates programmables (PLC). Bien que certains de ces appareils peuvent tolérer de légers épisodes de papillotement, d'autres peuvent s'arrêter ou même subir des défaillances de composants.

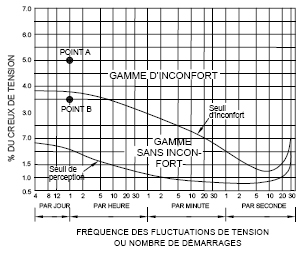

À titre d'exemple, considérons un moteur de 5 HP alimenté par une artère 208 V qui alimente également des circuits d'éclairage à 120 V (Figure 7-4).

Hypothèses : Moteur de 5 HP

Intensité de courant à pleine charge = 16 A

Courant de démarrage = 96 A

Impédance de l'artère = 0,06 Ω

Calculons la chute de tension le long de l'artère :

Chute de tension le long de l'artère = courant de démarrage (A) x impédance de l'artère (Ω)

= 96 A x 0,06 Ω

= 6 V

Figure 7-4 : Courbe de papillotement de la tension - Exemple

La chute de tension de 6 V sur la ligne d'alimentation est égale à 5 % de la tension du circuit d'éclairage à 120 V et crée un papillotement perceptible.

Si le moteur est mis en marche une fois par heure, le point sur la courbe de papillotement se situe alors dans la gamme d'inconfort (point A).

Pour corriger ce problème, on peut alimenter les circuits d'éclairage par une ligne séparée, ou encore on peut réduire la baisse de tension sur la ligne. Dans ce cas, une chute de tension de 3,6 % ou inférieure n'est plus incommodante.

L'alimentation des circuits d'éclairage par une ligne distincte ou encore l'amélioration de la ligne existante constituent une approche fréquemment employée.

Une autre approche est celle d'un démarreur de moteur à tension réduite qui constitue souvent une solution très économique.

Si le courant de démarrage est limité à 70 % de sa valeur normale grâce à l'usage d'un démarreur à tension réduite, le creux de tension est alors de 3,5 % (70 % x 5 %) et un démarrage de moteur toutes les heures n'est plus incommodant (point B).

b. Considérations à propos des moteurs

Moteur triphasé

Choix d'un moteur à induction :

Les moteurs à induction à rotor bobiné sont souvent nommés moteurs à cage d'écureuil. On les considère comme le cheval de bataille de l'industrie en raison de leur coût relativement peu élevé, leur haute fiabilité, et leur entretien minimal.

Les moteurs à induction triphasés à cage d'écureuil d'une puissance de 1 à 200 HP sont identifiés selon leur type de construction : A, B, C ou D.

Ces conceptions normalisées conviennent à des catégories particulières d'applications en fonction des charges types de chacune des catégories.

Les moteurs à induction à rotor bobiné sont très pratiques dans certaines applications du fait que l'on peut modifier les circuits de leur rotor de façon à obtenir les caractéristiques de démarrage et de fonctionnement voulues. Leurs balais nécessitent toutefois un entretien de service.

| Type | Couple de démarrage (en pour cent du couple de charge assigné) |

Couple de décrochage (en pour cent du couple de charge assigné) |

Courant de démarrage |

Glissement | Applications types |

|---|---|---|---|---|---|

| Types A et B : Courant de démarrage normal. | 100-200 % | 200-250 % | Normal | < 5 % | Ventilateurs, soufflantes, pompes et compresseurs centrifuges, etc., pour lesquels le couple de démarrage est relativement peu élevé. |

| Type C : Couple de démarrage élevé et courant de démarrage normal. |

200 - 250 % | 200-250 % | Normal | < 5 % | Convoyeurs, broyeurs, machines à corder, agitateurs, pompes et compresseurs à pistons, etc., pour lesquels le démarrage en charge est requis. |

| Type D : Couple de démarrage et glissement élevés. |

275 % | 275 % | Peu élevé | > 5 % | Charges de pointe élevées avec volants d'inertie comme poinçonneuses, cisailles, monte-charge, extracteurs, treuils et palans, pompes de puits de pétrole et étireuses. |

| Rotor bobiné | Tout couple inférieur ou égal au couple de décrochage | 225-275 % | Selon le couple de démarrage. | Selon la résistance du rotor | Pour lesquelles un couple de démarrage élevé ou une régulation de vitesse limitée (2:1) sont nécessaires et dans lesquelles une charge à inertie élevée doit être accélérée. |

Les moteurs du type B sont de loin les plus courants et ils conviennent à presque toutes les applications, sauf celles où peuvent intervenir un couple de démarrage ou des charges de pointe élevés.

Les moteurs du type A servent rarement dans des applications nouvelles car leur courant de démarrage est plus élevé que celui des moteurs du type B pour un couple de démarrage quasiment identique. Le type A ne figure dans ce guide qu'à titre exhaustif seulement.

Choix d'un moteur synchrone

C'est en raison de ses caractéristiques de fonctionnement qu'un moteur synchrone est parfois choisi au lieu d'un moteur à induction. Les moteurs synchrones sont d'un coût nettement plus élevé et ne sont donc utilisés que si leur choix se justifie sur la base des facteurs ci-après :

Vitesse :

Les moteurs synchrones fonctionnent à la vitesse synchrone sans baisse de vitesse sur toute leur gamme de charges. On devra opter pour ces moteurs lorsqu'une vitesse précise et constante est nécessaire.

Correction du facteur de puissance :

Les moteurs synchrones peuvent produire de la puissance réactive pour corriger le faible facteur de puissance du réseau d'alimentation, tout en produisant une puissance mécanique. Lorsqu'ils fournissent de la puissance réactive, on dit que les moteurs synchrones fonctionnent avec un facteur de puissance capacitif.

Coûts d'exploitation moins élevés :

Les moteurs synchrones ont souvent un rendement énergétique supérieur à celui des moteurs à induction, et plus particulièrement dans les gammes de puissances élevées.

Une règle empirique généralisée est qu'un moteur synchrone doit être choisi lorsque la puissance nécessaire dépasse la vitesse (en tr/min.) du moteur.

Choix d'un moteur à courant continu

On choisit souvent un moteur c.c. lorsque qu'une régulation précise de la vitesse est nécessaire, car le contrôle de la vitesse d'un moteur c.c. est plus simple, moins coûteux et couvre une gamme de vitesses plus étendue que les systèmes de commande de vitesse des moteurs c.a.

On recherche souvent les moteurs c.c. lorsque l'on souhaite un couple de démarrage élevé et/ou un surcouple élevé.

Ces moteurs conviennent par ailleurs aux équipements alimentés par piles ou accumulateurs.

Moteur monophasé

Les moteurs monophasés sont choisis en fonction du type de charge ou des applications auxquelles ils sont destinés. Le Tableau 7-4 donne les types, caractéristiques et utilisations types des moteurs monophasés.

| Type | Vitesse type en tr/min | Couple de démarrage en pour cent du couple à pleine charge |

Rendement comparé | Applications types |

|---|---|---|---|---|

| À bague de déphasage | 1050, 1550, 3000 | Très faible 50-100 % | Faible | Petits ventilateurs et soufflantes à entraînement direct. |

| À condenÂsateur permanent (PSC) | 825, 1075, 1625 | Faible 75-150 % | Modéré | Ventilateurs et soufflantes à entraînement direct |

| À enrouleÂment auxiliaire de démarrage | 1140, 1725, 3450 | Faible à modéré 130-170 % | Modéré | Ventilateurs et soufflantes à courroie et à entraînement direct, petits outils, pompes centrifuges et appareils électroménagers |

| À démarrage par condenÂsateur | 1140, 1725, 3450 | Modéré à élevé 200-400 % | Modéré à élevé | Pompes, compresseurs, outils, convoyeurs, machines agricoles et ventilateurs industriels |

Charges entraînées

Pour qu'un moteur puisse entraîner une charge de façon appropriée, il faut qu'il produise un couple suffisant pour accélérer cette charge depuis l'arrêt jusqu'à la vitesse de fonctionnement, et qu'il fournisse une puissance répondant à toutes les demandes éventuelles sans dépasser ses limites théoriques.

Par exemple, un moteur ayant un couple de démarrage insuffisant pour la charge qui lui est raccordée va ou bien ne pas tourner, ou bien être lent à l'accélération. Le courant de démarrage risque de se prolonger trop longtemps et de faire déclencher alors la protection contre la surcharge. Pendant qu'il est en fonctionnement, un moteur sous-dimensionné peut décrocher si sa charge augmente subitement (par ex, lorsque l'on introduit trop de feuilles dans une déchiqueteuse de documents).

Pour définir correctement les spécifications d'un moteur, on devra tenir compte des caractéristiques ci-après de la charge.

Les moteurs devront être dimensionnés pour correspondre aux exigences en matière de vitesse de fonctionnement et de couple de la charge. Les types de charges sont classés selon différents régimes d'utilisation caractérisant le temps de fonctionnement et les variations de la charge.

Si l'on envisage de remplacer un moteur existant, l'analyse de la puissance absorbée par le moteur sur une certaine période de temps va déterminer son dimensionnement optimal. Des enregistreurs de données peu coûteux fonctionnant sur piles permettent de relever facilement les tendances de la charge.

Trois classes de régimes d'utilisation caractérisent la plupart des charges de moteurs : service continu, service périodique et service intermittent.

Service continu - constante de couple

La plupart des applications de moteurs sont du type à service continu. Ce régime d'utilisation consiste essentiellement en une charge constante appliquée durant une période de temps de longueur indéfinie.

Les moteurs doivent être dimensionnés pour la puissance nécessaire à la charge permanente.

Service périodique - couple variable

Ce régime d'utilisation convient à des moteurs entrainant des charges variables bien définies et qui se répètent. Exemple : une machine à mouler les plastiques par injection.

Pour ce type de charge, la puissance du moteur est déterminée à partir de la moyenne quadratique ou valeur efficace (RMS) de la puissance.

La puissance efficace (HPRMS) est calculée par la formule suivante :

Version texte - Calcul RMS de puissance

La puissance RMS est la racine carrée de la somme des carrés, la puissance fois l'intervalle de temps, divisé par la somme des intervalles de temps.

La puissance efficace est la racine carrée de la somme des puissances élevées au carré, multipliées par l'intervalle de temps correspondant et divisées par la somme des intervalles de temps.

Considérons par exemple la courbe puissance-temps ci-après Figure 7-5).

Figure 7-5 : Courbe de régime d'utilisation périodique

Dans ce cas, l'intervalle de temps et la charge sont :

| Temps (s) | 0-10 | 10-20 | 20-30 | 30-40 | 40-50 | 50-60 |

|---|---|---|---|---|---|---|

| Charge (HP) | 5 | 7 | 1 | 9 | 1 | 8 |

| HP2t | 250 | 490 | 10 | 810 | 10 | 640 |

La puissance efficace se calcule comme suit :

Version texte - Calcul RMS de puissance

RMS de puissance est égale à la racine carrée de 250 plus 490, plus 10 plus 810 plus 10, plus de 640 divisé par 10 plus 10 plus 10 plus 10 plus 10 plus 10. Cela résout à une réponse de 6,07.

Des moteurs de 6,07 HP, par exemple, n'existant pas sur le marché, le choix approprié sera celui d'un moteur de la puissance assignée supérieure la plus proche, soit de 7,5 HP.

Service intermittent

Ce régime d'utilisation présente successivement des intervalles indéfinis de périodes de charge ou hors charge, charge et pause, ou charge, hors charge et pause. Exemple : les ouvre-porte de garage).

Choisir un moteur dont la puissance en HP correspond à la puissance nécessaire à la charge.

d. Vitesse

e. Démarrage et arrêt

Fréquence des démarrages et arrêts. Dans le cas de démarrages fréquents, s'assurer que la température des enroulements et du circuit magnétique n'est pas supérieure aux caractéristiques assignées du moteur.

Exigences en matière de couple de démarrage. Prêter spécialement attention aux charges ayant une inertie élevée afin de s'assurer que le couple de démarrage du moteur est approprié.

Limites d'accélération. S'assurer que le moteur entraînant la charge atteint sa pleine vitesse assez rapidement pour ne pas faire déclencher la protection de surcharge. À l'inverse, certaines charges vont demander un certain temps avant d'atteindre leur pleine vitesse : par exemple un convoyeur à bande. Dans ce cas, un entraînement à vitesse variable serait justifié car il permettrait en outre de limiter le courant lors de la mise en marche.

f. Moteurs sur mesure

Les gammes de moteurs "standards" des fabricants offrent des modèles qui conviennent bien à la plupart des applications. Les moteurs standards sont moins coûteux, leur technique est éprouvée et leurs délais de livraison sont plus courts. Il est toutefois possible, là où un moteur standard ne peut convenir, de commander des moteurs avec d'innombrables variantes qui s'adaptent à certaines applications. Chaque fabricant de moteurs est en mesure de fournir des informations sur les délais d'approvisionnement et les prix des moteurs spéciaux.

g. Conditions environnementales

Conditions normales de service

Les valeurs assignées s'appliquent à des moteurs fonctionnant dans des conditions normales de service.

La norme NEMA MG 1 définit les conditions ambiantes normales comme suit :

- Exposition à une gamme de températures ambiante comprises entre 0 °C et 40 °C et, dans le cas de refroidissement par eau, entre 10 °C et 40 °C.

- Exposition à une altitude ne dépassant pas 3300 pieds (1000 mètres) (voir MG 1-14.04).

- 3. Installation sur une surface de montage rigide.

- Installation dans des lieux ou dans des enveloppes complémentaires n'entravant pas notablement la ventilation de la machine.

Conditions de service exceptionnelles

Si le moteur doit fonctionner dans des conditions de service exceptionnelles, on devra consulter le fabricant.

Les normes NEMA établissent également les conditions de service anormales types suivantes :

- Exposition à :

- des combustibles, explosifs, abrasifs ou poussières conductrices;

- de la charpie ou des milieux de fonctionnement très sales où l'accumulation d'impuretés peut nuire à une ventilation normale;

- des vapeurs chimiques, gaz inflammables ou gaz explosifs;

- des rayonnements radioactifs;

- de la vapeur, de l'air salin ou de la vapeur d'huile;

- des endroits humides ou très secs, la chaleur rayonnante, l'infestation d'animaux indésirables, ou des milieux propices au développement de champignons;

- des chocs et vibrations anormaux, ou des charges mécaniques de sources externes;

- des poussées axiales ou latérales anormales exercées sur l'arbre du moteur.

- Conditions de fonctionnement dans lesquelles :

- il se produit des écarts excessifs par rapport à la tension ou à la fréquence assignées, ou aux deux simultanément (voir MG 1012.44 pour les moteurs à courant alternatif et MG 1-16.64 pour les moteurs à courant continu);

- le coefficient différentiel de la tension d'alimentation c.a. est supérieur à 10 %;

- la tension d'alimentation c.a. est déséquilibrée de plus de 1 % (voir MG 1-12.45 et MG 1-14.35);

- la puissance de sortie du redresseur alimentant un moteur c.c. est déséquilibrée de telle sorte que la différence entre l'amplitude de crête la plus élevée et la plus basse des impulsions de courant sur un cycle est supérieure à 10 % de l'amplitude d'impulsion la plus élevée au courant d'induit assigné;

- de faibles niveaux de bruit sont nécessaires.

- Fonctionnement à des vitesses supérieures à la vitesse maximale assignée.

- Fonctionnement dans un local mal ventilé, dans un puits ou en position inclinée.

- Fonctionnement soumis à :

- a. Des charges de torsion dynamiques.

- Des surcharges anormales répétitives.

- Un freinage par inversion ou freinage électrique.

- Fonctionnement d'une machine à l'arrêt avec un enroulement alimenté en permanence, ou d'une machine à service nominal temporaire dont l'un des enroulements est alimenté en permanence.

- Fonctionnement d'une machine à courant continu où le courant d'induit moyen est inférieur à 50 % de l'intensité assignée à pleine charge durant une période de 4 heures, ou fonctionnement continu à un courant d'induit inférieur à 50 % du courant assigné durant plus de 4 heures.

h. Caractéristiques physiques

Enveloppe

L'enveloppe du moteur devra être choisie de manière à le protéger dans les conditions d'environnement auquel il est destiné.

Le Tableau 7-6 présente la liste des enveloppes normalisées par les normes NEMA.

| Types | Caractéristiques |

| Ouvert : | |

| Abrité (ODP) | Fonctionne sous des gouttes de liquide tombant à un angle avec la verticale pouvant aller jusqu'à 15°. |

| Protégé contre les projections | Fonctionne sous des gouttes de liquide tombant à un angle avec la verticale pouvant aller jusqu'à 100°. |

| Protégé | Protégé par des ouvertures de dimensions limitées (inférieures à ¾ de pouce). |

| Semi-protégé | Seule la partie supérieure du moteur est protégée. |

| Abrité totalement protégé | Moteur abrité avec ouvertures de dimensions limitées. |

| À ventilation externe | Ventilé par ventilateur entraînée par un moteur séparé, peut comprendre d'autres types de protection. |

| À canalisation d'air | Ouvertures recevant des canalisations ou conduites d'entrée d'air pour le refroidissement par air. |

| Protégé contre les intempéries type 1 | Des conduits de ventilation réduisent l'entrée de pluie, neige et particules en suspension dans l'air. Ces conduits sont de diamètre inférieur à ¾ de pouce. |

| Protégé contre les intempéries type 2 | En plus du type 1, ces moteurs comportent des conduits qui servent à évacuer les particules soufflées à haute vitesse dans le moteur. |

| Totalement fermé : | |

| Non ventilé (TENV) | Non équipé pour refroidissement externe. |

| Auto ventilé (TEFC) | Refroidi par ventilateur externe intégral. |

| Antidéflagrant (TEXP) | Supporte des explosions de gaz interne. Empêche l'inflammation des gaz externes. |

| Protégé conte les poussières inflammables | Exclut les quantités de poussières inflammables ou de poussières qui nuiraient au rendement. |

| Étanche | Empêche les pénétrations d'eau sauf autour de l'arbre. |

| À canalisation d'air | Ouvertures recevant des canalisations ou conduites d'entrée d'air pour le refroidissement par air. |

| À refroidissement par eau | Refroidi par circulation d'eau. |

| À refroidissement air-eau | Refroidi par de l'air refroidi par eau. |

| À refroidissement air-air | Refroidi par de l'air refroidi par air. |

| Protégé auto ventilé | Refroidi par ventilateur et protégé par des ouvertures de dimensions limitées. |

| Encapsulé | Comporte des enroulements noyés dans une résine pour des conditions de fonctionnement difficiles. |

Considérations en matière de montage et de base de fixation

Les moteurs sont généralement montés à l'horizontale, leurs pattes étant attachées au sol; mais d'autres dispositions sont également assez courantes :

- montage au mur

- montage au plafond

- montage sur socle

- montage frontal (sur flasque)

- montage sur bride

Le diamètre et la longueur de l'arbre peuvent faire l'objet d'une demande spéciale au cas où les types ou matériaux des arbres standards ne conviennent pas pour la disposition de montage envisagée ou pour la configuration de la machine.

Isolation

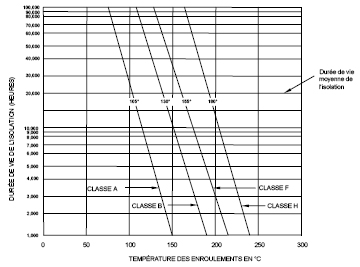

Le type d'isolation utilisé dans un moteur dépend de la température à laquelle le moteur va fonctionner. Les moteurs sont spécifiés en fonction de la température ambiante et de leur classe d'isolation.

La classe A est une catégorie plus ancienne qui est maintenant périmée. La classe B est la norme courante.

Les classes F et H sont utilisées dans les applications où règne une température élevée et sont souvent disponibles en modèle "standard" chez de nombreux fabricants de moteurs.

La durée de vie moyenne de l'isolation diminue rapidement avec l'augmentation de la température. La durée de vie utile de l'isolation d'un moteur fonctionnant à basse température sera beaucoup plus longue.

| Classe | Moteurs c.a. avec facteur de surcharge 1,00 Gamme de températures totales maximales (y compris la température ambiante et l'écart de température de +110 °C pour point chaud) |

Moteurs c.c. Température totale limite |

|---|---|---|

| A | 105 °C | 110 °C |

| B | 130 °C | 140 °C |

| F | 155 °C | 170 °C |

| H | 180 °C | 195 °C |

Le Tableau 7-7 présente les températures maximales admissibles des enroulements du stator pour une durée de vie de fonctionnement de 20 000 h et une température ambiante maximale de 40 °C.

Une règle empirique est que la vie utile d'une isolation double avec chaque tranche de 10 °C de température d'isolation non employée. Par exemple, si vous utilisez un moteur dont la température totale sera de 110 °C (y compris la température ambiante, l'échauffement du moteur et l'écart pour point chaud), mais qui est construit avec un système d'isolation de classe B (130 °C), il existe une marge supplémentaire de 20 °C non utilisée. Cette marge supplémentaire va porter la durée de vie de l'isolation de 20 000 h à 80 000 h.

Figure 7-6 : Durée de vie de l'isolation en fonction de la température

Facteurs de surcharge

Le facteur de surcharge d'un moteur représente sa capacité à dépasser de façon continue sa puissance mécanique assignée. Un facteur de surcharge supérieur à 1 permet de disposer d'une marge de demande de puissance de pointe sans qu'il soit nécessaire d'acquérir un moteur plus puissant. À une température ambiante de 40 °C, le facteur de surcharge normalisé pour les moteurs d'une puissance intégrale de 1 à 200 HP est de 1,15.

Le rendement d'un moteur est généralement diminué lorsqu'il fonctionne au régime du facteur de surcharge.

En cas de besoin, on peut normalement définir des facteurs de surcharge pour des températures plus élevées ou des conditions d'altitude supérieure à 3300 pieds.

Bruit

Lorsqu'on fait fonctionner un moteur dans un milieu où les niveaux de bruit sont préoccupants, on utilisera des paliers lisses qui sont plus silencieux que les roulements à rouleaux ou à billes.

Si le bruit constitue un facteur préoccupant, il existe de nombreuses technologies actives et passives aidant à réduire considérablement le bruit audible. Les moteurs émettent par nature des bruits répétitifs et se prêtent donc à des techniques de suppression des bruits. La production d'une forme d'onde sonore en opposition de phase annule effectivement ou réduit considérablement le bruit d'un moteur. Les casques d'écoute antibruit pour passagers d'avions emploient cette technique pour masquer le bruit des moteurs.

i. Efficacité énergétique et rentabilité

Lors du choix d'un moteur pour une application particulière, on devra tenir compte à la fois du coût d'investissement et des coûts en énergie qu'entraîne son utilisation.

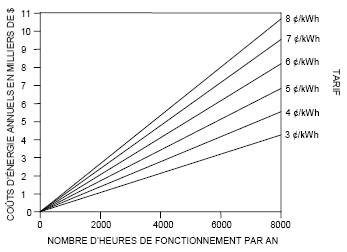

Coûts de l'énergie

Le coût de l'électricité nécessaire au fonctionnement d'un moteur pendant un an peut facilement dépasser de plusieurs ordres de grandeur son prix d'achat.

La Figure 7-7 montre le coût d'exploitation, sur une année, d'un moteur type de 20 HP à rendement normal fonctionnant avec un rendement de 88 %.

Figure 7-7 : Coûts d'exploitation annuels d'un moteur de 20 HP

Le coût d'exploitation d'un moteur sur toute sa durée de vie pouvant souvent dépasser de plusieurs ordres de grandeur son prix d'achat, de légères différences dans le rendement du moteur peuvent se traduire par des économies appréciables.

Rendement d'un moteur

Le rendement d'un moteur est le rapport de la puissance mécanique qu'il fournit à la puissance électrique qu'il absorbe et s'exprime généralement en pourcentage.

Les moteurs électriques sont en général des appareils efficaces, mais grâce aux matériaux améliorés et aux nouvelles technologies, ils peuvent fonctionner avec encore moins de pertes. On les désigne alors sous le nom de moteurs à haut rendement énergétique (ou moteurs éconergétiques) vu qu'ils fournissent la même puissance de sortie mécanique tout en absorbant moins d'énergie électrique qu'un moteur standard.

Les pertes du moteur consomment de l'énergie électrique, mais ne contribuent pas à la puissance mécanique utile qu'il fournit.

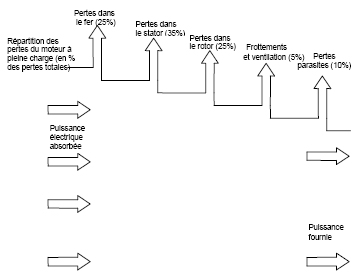

Les pertes sont de cinq types (Figure 7-8) :

- pertes dans le fer

- pertes dans le stator

- pertes dans le rotor

- prottements et ventilation

- pertes parasites dues à la charge.

Les pertes dans le fer comprennent les pertes par hystérésis (énergie nécessaire à la magnétisation du circuit magnétique) ainsi que les pertes par courants de Foucault dans le circuit magnétique du stator (courants de circulation induits par magnétisme). Les pertes dans le fer représentent environ 25 % des pertes totales.

Les pertes dans le stator sont dues à l'effet d'échauffement I2R (effet Joule) du courant I qui circule dans la résistance R des enroulements du stator. Elles représentent quelque 35 % des pertes totales.

Figure 7-8 : Pertes d'un moteur

Les pertes dans le rotor sont attribuables à l'effet d'échauffement I2R dans le rotor. Les pertes du rotor représentent environ 25 % des pertes totales.

Les pertes par frottements et ventilation comprennent les frottements dans les paliers, le frottement du vent sur le rotor et la charge du ventilateur de refroidissement du moteur. Elles représentent environ 5 % des pertes totales.

Rendement et dimensionnement d'un moteur

Le rendement des moteurs à induction varie avec la charge. Le rendement maximal intervient pour une charge comprise, selon le type de moteur, entre 60 % et 100 % de la pleine charge, et chute considérablement pour des charges inférieures à 30 % environ de la pleine charge (Figure 7-9).

Figure 7-9 : Rendement d'un moteur type en fonction de la charge

Une bonne pratique d'ingénierie impose de surdimensionner légèrement un moteur et ce, pour les raisons suivantes :

- permettre un accroissement de la production

- s'adapter aux fluctuations de la charge et aux surcharges

- permettre l'augmentation de charge à mesure de l'usure de la charge entraînée.

- augmenter la durée de vie de fonctionnement du moteur grâce aux températures plus faibles des enroulements.

Dimensionner un moteur pour qu'il fonctionne à environ 75 % de sa pleine charge assure une marge considérée en général comme raisonnable. Un facteur de surcharge de 1,15 procure une marge supplémentaire de 15 % au-dessus de la pleine charge et permet de répondre aux conditions de charges de pointe à court terme.

Les moteurs à induction ne doivent pas être surdimensionnés outre mesure (< 50 % de la charge) car leur coût d'investissement et les coûts en énergie deviennent alors plus élevés, tandis que leur facteur de puissance et leur rendement sont plus faibles.

Coût du cycle de vie

Un moteur électrique peut consommer annuellement jusqu'à dix fois son coût d'achat durant tout son cycle de vie qui va en général de 15 à 25 ans ou davantage. Les progrès en matière de rendement peuvent entraîner des économies importantes sur le coût du cycle de vie qui comprend le coût d'investissement et les coûts d'exploitation.

où :

C = coût d'investissement initial plus coûts d'installation

ET = Coût total de l'énergie = h/an x $ /kWh x kW moyens x années

M = Coût total d'entretien = $ annuels x années

Des calculs plus complexes engloberaient facteurs d'escompte, inflation, augmentations des prix de l'énergie, etc., qui devraient tous être ramenés à leur valeur actuelle. Toutefois, l'énergie étant l'élément le plus important, la formule ci-dessus permet d'effectuer rapidement des comparaisons simples.

Par exemple, un moteur de 10 HP fonctionne pendant 50 % du temps à une puissance moyenne de 7,5 HP. Son rendement est de 88 %. Son prix d'achat est de 700 $ et son installation a coûté 100 $. Le moteur est censé durer 10 ans et son entretien va coûter 30 $ annuellement. Le prix de l'électricité est de 0,05 $/kWh.

La consommation d'énergie va donc être la suivante :

.gif)

Le même calcul effectué pour un moteur éconergétique (rendement de 93 %) coûtant 150 $ de plus à l'achat aboutirait à un coût du cycle de vie de 14 325 $, soit une économie de 699 $.

Réduction des pertes d'un moteur

Il est possible de minimiser les pertes par échauffement I¹R dans le stator et le rotor en abaissant la résistance de leurs enroulements respectifs. Pour y parvenir, on augmente la section des conducteurs, on utilise des matériaux de conductivité plus élevée, ou on combine les deux.

Les pertes dans le fer sont réduites en employant de l'acier de haute qualité pour les tôles des circuits magnétiques, ce qui est généralement obtenu en augmentant la teneur en silicium de l'acier.

Des tôles moins épaisses amènent une réduction des pertes par courant de Foucault dans le circuit magnétique.

En augmentant la section du stator et du rotor, on réduit la densité des flux magnétiques et, en conséquence, les pertes par hystérésis.

Les pertes par frottement sont diminuées par l'emploi de paliers plus petits ou de meilleure qualité.

Les pertes de ventilation peuvent être réduites en employant des ventilateurs plus petits. De toute façon, les moteurs éconergétiques fonctionnent à des températures plus basses que les moteurs classiques.

Moteurs éconergétiques par rapport aux moteurs standards

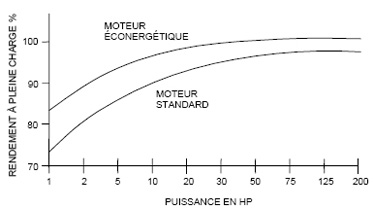

Les moteurs éconergétiques types ont un rendement de 1,5 % à 8 % supérieur à celui des moteurs classiques équivalents, avec un gain en rendement atteignant 12 % dans la gamme de 1 HP (Figure 7-10).

Figure 7-10 : Rendements types des moteurs standard et des moteurs éconergétiques

Pour désigner les moteurs à induction triphasés, les fabricants emploient, de l'un à l'autre, des termes qualitatifs qui diffèrent grandement, tels que "Haut rendement", "Superéconergétique" ou "Éconergétique". La norme CSA C390 (1993) précise qu'un moteur à induction triphasé éconergétique d'une puissance assignée comprise entre 1 et 200 HP, est un moteur dont le rendement nominal, établi à 75 % ou 100 % de la charge assignée, est égal ou supérieur aux valeurs de rendement mentionnées au Tableau 7-8. La norme CSA C390 (1993) est la norme en vigueur au Canada.

Les paragraphes qui suivent présentent d'autres normes de rendement, y compris la norme volontaire NEMA Premium pour des moteurs à rendement plus élevé.

| Puissance en HP | 5 | 7,5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 75 | 100 | 125 | 150 | 200 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ODP 1200 tr/min | 87,5 | 88,5 | 90,2 | 90,2 | 91,7 | 92,4 | 93,0 | 93,0 | 93,0 | 93,6 | 94,1 | 94,1 | 94,5 | 94,5 |

| TEFC 1800 tr/min | 87,5 | 89,5 | 89,5 | 91,0 | 91,0 | 92,4 | 92,4 | 93,0 | 93,0 | 94,1 | 94,5 | 94,5 | 95,0 | 95,0 |

Méthodes d'évaluation du rendement

Le rendement et les caractéristiques d'un moteur sont déterminés à partir d'essais normalisés.

Pour évaluer le rendement d'un moteur, les fabricants utilisent un dynamomètre qui permet de charger le moteur puis de mesurer les puissances d'entrée et de sortie.

Trois normes distinctes sont couramment employées pour mesurer le rendement des moteurs :

- CSA C390 (IEEE 112, méthode B)

- IEC 34-2 (British BS-269)

- JEC-37

Ces trois méthodologies présentent quelques différences dont la plus importante est la détermination des pertes supplémentaires dues à la charge (réf. 19).

Dans la norme IEEE 122 méthode B, on détermine les pertes supplémentaires dues à la charge de manière indirecte. La norme CEI s'appuie sur l'hypothèse que ces pertes supplémentaires doivent être prises égales à 0,5 % de la puissance consommée, alors que la norme JEC tient pour acquis qu'il n'existe pas de pertes supplémentaires dues à la charge. Il s'ensuit donc que les rendements de moteurs déterminés selon les diverses normes ne sont pas comparables. Les différences peuvent atteindre 5 points de pourcentage ou davantage.

On considère, de façon générale, que la norme CSA C390 (IEEE 112 méthode B) constitue la méthode la plus précise. Une harmonisation future des diverses normes est probable, mais sa mise en application va demander du temps.

La NEMA a mis en œuvre un programme volontaire qui autorise les fabricants à qualifier leurs moteurs de moteurs "Superéconergétiques" lorsqu'ils satisfont ou dépassent les niveaux minimum établis par la NEMA (norme volontaire NEMA Premium™, MG-1 2003 applicable aux moteurs de 1 à 500 HP). Le Tableau 7-9 illustre l'avantage que présente, pour certains types de moteurs, le label superéconergétique par rapport à un moteur éconergétique en termes d'économies d'énergie.

Au Canada, les moteurs à induction d'une puissance comprise entre 1 et 200 HP vendus après 1998 doivent présenter le rendement minimal prescrit dans la norme CSA CAN/CSA-C390-98. Ces moteurs sont appelés moteurs EPAct.

| Rendement à pleine charge (%) | Économies annuelles par emploi d'un moteur superéconergétique NEMA |

||||

|---|---|---|---|---|---|

| Puissance | Moteur éconergétique |

Moteur super éconergétique |

Économie relative en énergie | Économie annuelle en énergie kWh | Économie annuelle $/an |

| 10 | 89,5 | 91,7 | 2,2 | 1200 | 60 |

| 25 | 92,4 | 93,6 | 1,2 | 1553 | 78 |

| 50 | 93,0 | 94,5 | 1,5 | 3820 | 191 |

| 100 | 94,5 | 95,4 | 0,9 | 4470 | 223 |

| 200 | 95,0 | 96,2 | 1,2 | 11 755 | 588 |

* Basé sur l'achat d'un moteur TEFC à 1800 tr/m fonctionnant pendant 8000 h/an à 75 % de sa charge assignée et un coût énergéÂtique de 0,05 $ par kWh. Source : Motor Systems Tip Sheet #1 • September 2005 - US DOE Publication (réf. 22).

Tenant compte du fait que les moteurs font souvent partie d'un équipement de fabricant d'origine, les exigences de rendement minimal sont en voie d'être fixées (par exemple taux de rendement énergétique ou EER pour les appareils de conditionnement d'air). On garantit ainsi que les fabricants optimiseront leurs techniques en matière de rendement global.

Les comparaisons des rendements de moteurs devront être basées sur le "rendement nominal" du moteur établi à l'aide d'une des méthodes d'évaluation ci-dessus. Des logiciels pratiques et gratuits sont disponibles en ligne pour faciliter le choix de moteurs éconergétiques.

Au Canada, "OSMCan" (réf. 8) est un bon outil logiciel pour le choix d'un moteur. OSMCan est issu du logiciel "IMSSA" (International Motor Selection and Savings Analysis), version internationale de l'excellent logiciel américain de gestion de l'énergie des moteurs MotorMaster+, qui a été mis au point par l'Extension Energy Program de la Washington State University (voir les liens Web recommandés). Le logiciel est simple d'emploi mais cependant très complet et qui comprend les types de moteurs les plus récents.

La base de données de l'OSMCan comprend :

- des données sur 25 000 moteurs nord-américains;

- la base de données européenne des systèmes de moteurs électriques éconergétiques (EuroDEEM), dans laquelle on trouve 18 000 moteurs européens;

- des données sur certains moteurs à 575-volts offerts uniquement au Canada.

Choisir des moteurs éconergétiques

Vu que les moteurs éconergétiques et superéconergétiques exigent davantage de matériaux et de meilleure qualité, leurs prix sont plus élevés.

On optera pour un moteur superéconergétique dans les cas où la réduction des coûts d'exploitation permet de récupérer l'écart de prix par rapport à un moteur éconergétique sur une période de temps raisonnable.

Les moteurs éconergétiques sont bien adaptés aux applications exigeant des appareils qui restent en marche pendant un grand nombre annuel d'heures et qui ont une charge de moyenne à élevée.

Le coût d'exploitation d'un moteur électrique peut être calculé à partir de plusieurs facteurs : sa puissance en HP, sa charge, le nombre annuel d'heures de fonctionnement et le tarif d'électricité mixte. Le tarif "mixte" est un tarif moyen de l'électricité qui tient compte de la prime fixe et du coût de l'énergie. La méthode la plus simple pour déterminer ce tarif mixte consiste à diviser le montant total de la facture d'électricité par le nombre de kilowattheures consommés pendant la période de facturation. Le coût en $/kWh obtenu donne un ordre de grandeur aux fins de comparaisons.

Les factures peuvent différer grandement d'une entreprise d'électricité à une autre et le nombre de postes peut inclure la demande en kilowatts, le facteur de puissance, les heures d'utilisation, les frais de remboursement d'un emprunt, etc. Un moteur rarement utilisé, mais fonctionnant au moment de la demande de pointe du client risque d'avoir un impact notable en termes de coût horaire de fonctionnement, du fait des coûts de puissance maximum appelée qui en résultent et qui vont éclipser les frais de l'énergie en $/kWh.

Lorsque l'on ne connaît pas la charge réelle du moteur, on peut employer une valeur estimative de 65 %.

En fait, le mieux est de contacter votre entreprise d'électricité locale pour qu'elle vous aide à déterminer le coût d'exploitation réel de votre moteur.

Des moteurs présentant des rendements différents peuvent être comparés sur le plan économique en calculant leurs coûts annuels d'exploitation et en comparant les économies réalisées à la différence de prix entre moteurs.

L'analyse économique la plus courante employée pour les moteurs électriques est une analyse de la période de récupération simple selon la formule :

Par exemple, si un moteur superéconergétique coûte 400 $ de plus qu'un moteur standard et qu'il est censé économiser 300 $ d'électricité par an, la période de récupération simple sera de 400/300 = 1,33 années.

Les compagnies admettent généralement des périodes de récupération simple de l'ordre de 1 à 2 années ou moins. Des périodes de récupération simple plus longues peuvent rester acceptables pour d'autres utilisateurs, comme par exemple les propriétaires de maisons.

Une autre formule d'estimation des économies est la suivante :

où :

- A = Puissance sur la plaque signalétique

- B = Coût total du kilowattheure en $

- C = Heures annuelles de fonctionnement

- D = Rendement du moteur à haut rendement "standard" - %

- E = Rendement du moteur "superéconergétique" - %

- F = Facteur de charge (puissance moyenne en HP/ puissance sur la plaque signalétique)

Ainsi, si un moteur superéconergétique de 40 HP ayant un rendement de 94,5 % fonctionne à 75 % de sa charge nominale pendant 6000 heures par an, les économies annuelles réalisées par rapport à un moteur éconergétique ayant un rendement de 89 % seront :

Les économies annuelles augmenteront proportionnellement au prix de l'électricité, au nombre d'heures de fonctionnement annuel et au facteur de charge.

Établissement d'un inventaire des moteurs existants

L'élaboration de l'inventaire des moteurs existants peut constituer la base d'un programme d'amélioration de l'efficacité énergétique. La puissance, le type, le régime d'utilisation et la charge d'un moteur sont des éléments importants qui doivent tous être enregistrés. On devra également consigner l'historique du moteur, y compris les rebobinages antérieurs si on les connaît. La surveillance des moteurs ayant un grand nombre d'heures de fonctionnement facilite l'établissement de leur dimensionnement optimal

À partir de l'inventaire, on devra examiner attentivement les moteurs les plus puissants et ayant des régimes d'utilisation élevés, et envisager de les remplacer par des moteurs éconergétiques. Les moteurs trop surdimensionnés seront également des candidats probables si leur temps de fonctionnement justifie un changement. On devra évaluer le rendement des moteurs réparés antérieurement et présentant des temps de fonctionnement élevés, à l'aide d'un dynamomètre ou par des méthodes équivalentes. Pour des raisons économiques, les essais de ce genre devront se limiter aux moteurs de très grande puissance. À l'appui de ces informations, on pourra élaborer des analyses de rentabilisation valables en vue de demander le financement nécessaire à l'amélioration des immobilisations.

Le fait de posséder un inventaire des moteurs facilite la décision d'acheter un nouveau moteur ou de réparer un moteur hors d'usage. Les moteurs anciens de petite puissance ne valent généralement pas la peine d'être réparés eu égard aux produits de rendement plus élevé que l'on trouve maintenant sur le marché.

Problèmes de facteur de puissance

Le facteur de puissance d'un moteur baisse considérablement pour les charges inférieures à 75 % de sa charge nominale (Figure 7-11). Un moteur sous faible charge va généralement avoir un facteur de puissance médiocre, se traduisant par une consommation plus élevée en kVAr que celle d'un moteur mieux adapté à la charge.

Ainsi, si vous êtes facturés en kVA, le coût de fonctionnement de votre moteur sera alors plus élevé que le travail utile (kW) qu'il fournit à 50 % de la charge. Pour des explications plus détaillées, reportez-vous à la section 6A iv qui précède.

Figure 7-11 : Facteur de puissance type par rapport à la charge²

Précédent | Table des matières | Suivant

Détails de la page

- Date de modification :