Introduction aux systèmes d'air comprimé

Les systèmes d'air comprimé se composent de plusieurs sous-systèmes et composants principaux. Les systèmes d'air comprimé peuvent également être subdivisés en deux parties : le côté production et le côté consommation.

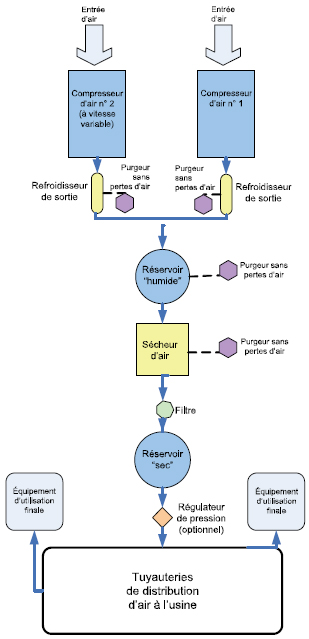

Le côté production comprend les compresseurs, le traitement de l'air et les installations de stockage primaire. Un système bien géré va produire de l'air propre, sec et stable, délivré à la pression voulue de façon fiable et économique. Les principaux sous-systèmes de production d'air comprimé incluent normalement la prise d'air, le compresseur d'air (à vitesse fixe et/ou à vitesse variable), le refroidisseur de sortie, le moteur, les dispositifs de régulation, les équipements de traitement de l'air et les accessoires.

Les dispositifs de régulation servent à régler la quantité d'air comprimé à produire pour maintenir une pression constante dans le système et gérer les interactions entre les divers composants du système. Les filtres à air et les sécheurs d'air éliminent l'humidité, l'huile et les impuretés de l'air comprimé. Le stockage de l'air comprimé (réservoirs humides et réservoirs secs) sert également à améliorer le rendement et la stabilité du système. L'eau accumulée est évacuée par des purgeurs de type manuel ou automatique. Les régulateurs de pression permettent de maintenir une pression constante dans un dispositif final d'utilisation.

Le côté consommation inclut les tuyauteries de distribution, les stockages secondaires et les appareils d'utilisation. Un système de consommation bien géré minimise les différences de pression, diminue les pertes d'air dues aux fuites et aux dispositifs de purge, et procure l'air comprimé aux appareils et applications appropriés. Les tuyauteries de distribution acheminent l'air comprimé, du compresseur aux points d'utilisation finale. On utilise également à des réservoirs d'air comprimé côté consommation afin d'améliorer la stabilité de la pression du système.

Comme règle empirique, pour chaque cheval-vapeur (HP) de puissance nominale, un compresseur d'air va produire environ 4 pieds cubes normaux par minute (pcnm).

Un schéma simplifié montrant comment sont raccordées les principales composantes d'un système d'air comprimé est présenté dans la Figure 5.

Figure 5 – Composantes d'un système classique d'air comprimé

Version texte

Figure 5 – Composantes d'un système classique d'air comprimé

diagramme montrant les compresseurs d'air, refroidisseurs, récepteur « humide », sécheur d'air, filtre, récepteur « à sec », régulateur de pression, tuyaux de distribution d'air, et l'utilisation finale des équipements.

a. Emplois de l'air comprimé

L'air comprimé est courant dans de nombreuses applications commerciales et industrielles. Du fait de son emploi largement répandu dans toutes les industries, l'air comprimé est parfois considéré comme étant le "quatrième service public".

Dans de nombreuses installations, les systèmes d'air comprimé constituent les équipements présentant la plus basse efficacité énergétique. Il existe donc d'innombrables possibilités de mettre en œuvre des programmes d'efficacité énergétique pour ces systèmes.

Par le passé, une pratique courante dans la prise de décisions concernant les équipements à air comprimé et les utilisations finales, consistait à se baser sur la notion de coût de revient de base. Or, pour établir le rendement optimal d'un système, on doit tenir compte des coûts actualisés de l'énergie, de la productivité et de l'entretien. En d'autres mots, les meilleures pratiques de prise de décisions doivent se fonder sur le coût global du cycle de vie du système d'air comprimé et de ses composantes.

Pour améliorer et conserver l'optimisation d'un système d'air comprimé, il faut donc analyser à la fois le côté production et le côté consommation du système, et bien comprendre leurs interactions.

La gestion appropriée d'un système d'air comprimé aide non seulement à réaliser des économies d'électricité, mais aussi à réduire les périodes d'indisponibilité, accroître la productivité, diminuer l'entretien, et enfin améliorer la qualité des produits.

Un rendement optimal est réalisable en spécifiant et en dimensionnant les équipements de façon appropriée, en faisant fonctionner le système à la plus basse pression possible, en arrêtant les appareils inutiles et en prêtant attention aux dispositifs de régulation du compresseur et aux installations de stockage de l'air comprimé. La réparation des fuites d'air chroniques entraînera par ailleurs une réduction additionnelle des coûts.

Dans l'exemple d'une application type utilisant de l'air comprimé, comme un moteur pneumatique ou une pompe à membrane, le compresseur va consommer environ 10 unités d'énergie électrique pour produire environ une unité mécanique de travail réel.

C'est pourquoi avant d'employer des appareils entraînés par l'air comprimé, il convient d'envisager au préalable d'autres méthodes d'utilisation de l'énergie, comme par exemple des moteurs électriques à entraînement direct. Lorsqu'une application donnée exige de l'air comprimé, elle doit en principe utiliser la quantité d'air et la pression nécessaires les plus faibles, et ce pour une durée la plus courte possible. L'usage de l'air comprimé devra également être surveillé et réévalué en permanence.

Précédent | Table des matières | Suivant

Détails de la page

- Date de modification :